05 Jun Análisis termo-estructural del World Trade Center 5

En el post de hoy vamos a ver un caso real sobre el análisis termo-estructural del World Trade Center 5 y que ojalá nunca se hubiera tenido que hacer. El 11 de septiembre de 2001, los escombros en llamas tras el derrumbe de la torre del «World Trade Center» provocaron incendios en el World Trade Center 5. Esto hizo que el edificio numero 5 se quemara sin control y causaron un colapso localizado desde el octavo piso hasta el cuarto piso en la sección este del edificio.

Como hemos visto en otros casos reales como en el que la empresa Stadler Rail análizaba el modelo KISS o la Simulacion de conformado en caliente , hoy vamos a explicar como utilizando las herramientas de Simulia y en concreto Abaqus, se pudo lleva a cabo este análisis termo-estructural con éxito.

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

Resumen

Para entender lo que había sucedido se realizó un análisis de fallo por colapso estructural interno utilizando Abaqus. Específicamente, se completó un análisis termo-estructural (térmico y de tensiones) para estudiar el comportamiento estructural durante el incendio y estimar el tiempo hasta un fallo catastrófico. Como veremos en los resultados, la forma deformada predicha con Abaqus fue muy similar a la de un espécimen recolectado del edificio fallido. Basándose en los resultados de Abaqus y la evidencia forense, se planteó la hipótesis de que el ensamblaje del árbol de la columna de acero (diseño de vigas Gerber) falló durante la fase de calentamiento del incendio.

Se pueden encontrar las referencias a este proyecto en el World Trade Center Building Performance Study: Data Collection, Preliminary Observations, and Recommendations de la Federal Emergency Management Agency (FEMA), Fire Safety Design and Concrete de Harmathy, T.Z. y AISC Manual of Steel Construction: Load and Resistance Factor Design del American Institute of Steel Construction (AISC).

Antecedentes

El World Trade Center 5 (WTC 5) era un edificio de nueve pisos ubicado en la ciudad de Nueva York, NY. El 11 de septiembre de 2001, debido a incendios incontrolados, la parte este del WTC 5 experimentó un colapso interno progresivo. El impacto estructural no fue un factor en esta fallo; el colapso fue causado solamente por el fuego. Una parte del área colapsada se muestra en la siguiente imagen.

El propósito de este análisis termo-estructural es determinar si el colapso del ensamblaje de acero ocurrió durante la fase de calentamiento del incendio o cuando el edificio se enfrió.

En el diseño del WTC 5 se emplearon ensamblajes de árboles de columnas de acero, que es un método común de construcción. La evidencia forense sugiere que el colapso ocurrió durante la fase de calentamiento del fuego, lo cual es atípico. En general, este escenario representa un mayor riesgo para los bomberos y los ocupantes, ya que ocurriría en un momento más temprano en caso de incendio. Se puede utilizar un modelo detallado y preciso de elementos finitos para evaluar la resistencia al fuego de las estructuras de acero. Tales simulaciones pueden ser usadas para desarrollar soluciones pre-diseñadas a los códigos de construcción. Además, el conocimiento del comportamiento de resistencia al fuego del WTC 5 puede mejorar la comprensión del riesgo de incendio en edificios existentes de diseño similar.

Las capacidades no lineales de transferencia de calor y análisis de tensión de Abaqus/Standard se han utilizado para estudiar los mecanismos que causaron el colapso del WTC 5.

Enfoque de Análisis termo-estructural

Un análisis termo-estructural acoplado secuencialmente consiste en dos análisis separados; una simulación de transferencia de calor para determinar historial de temperatura, seguido de un análisis de tensiones que incorpora el historial de temperatura como parte del cargando.

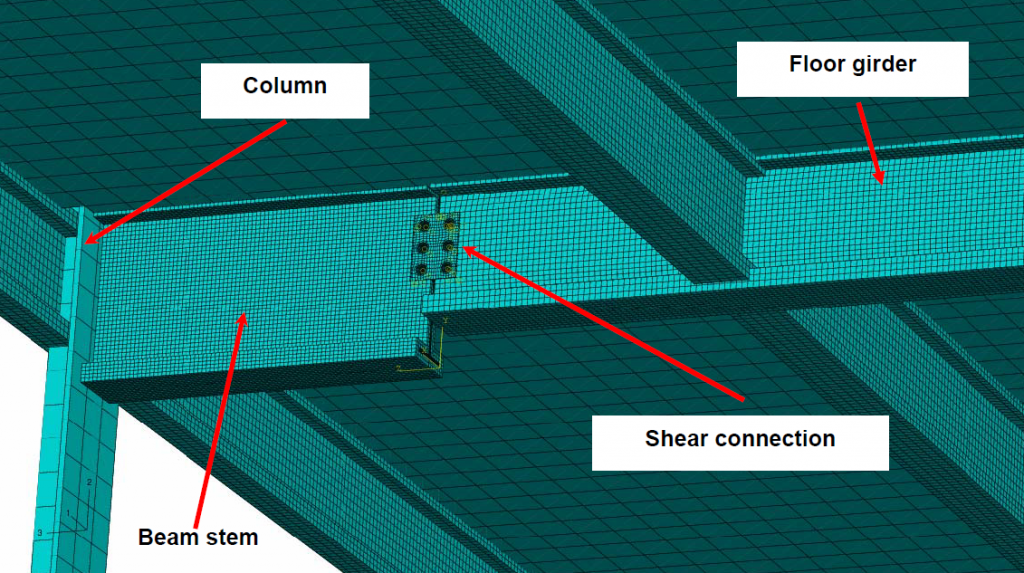

La misma estructura del WTC 5 (con el elemento apropiado tipo) se utilizó tanto para la transferencia de calor como para la análisis de tensiones. Un modelo típica con el detalle de la mallado se muestra en la siguiente imagen.

Análisis de transferencia de calor

Para el análisis de la transferencia de calor, se incluye explícitamente en el modelo térmico el aislamiento ignífugo común de fibra mineral aplicado por aspersión. Se modeló el contacto térmico entre el aislamiento y el acero. Las propiedades específicas de calor y conductividad del acero A36, dependientes de la temperatura, se obtuvieron de las referencias.

Utilizando la información de los informes del NIST, se derivaron las curvas de la tasa de liberación de calor en función del tiempo. Utilizando estas curvas como entrada, se utilizó el Modelo Consolidado de Transporte de Fuego y Humo (CFAST) del NIST para determinar los escenarios del historial de temperatura del incendio reconstruido.

La carga térmica que se utilizó en «Abaqus/Standard» fué una condición de película convectiva en las caras del conjunto que estaban expuestas al ambiente de fuego. El coeficiente de transferencia de calor seleccionado es característico del calentamiento convectivo natural y turbulento. Además, los resultados de la simulación CFAST se utilizaron para prescribir el historial de temperatura del disipador de calor.

Análisis de tensiones

El historial detallado de la temperatura del conjunto de acero obtenido en el análisis térmico se aplica como parte de la carga en el análisis estructural. Esto es esencial para comprender el comportamiento térmico-estructural ya que la resistencia del acero depende en gran medida de la temperatura.

La estructura también es cargada por gravedad, y 39 kips de tensión son aplicados a cada perno de conexión para esfuerzo cortante. También se modeló la fricción estática y cinética entre las superficies de contacto.

El modelo de análisis de tensiones utilizó una rigidez no lineal dependiente de la temperatura y propiedades de expansión térmica del acero A36 basándose en datos experimentales de Harmathy. En el análisis se tuvo en cuenta la no linealidad geométrica.

Resultados de la simulación

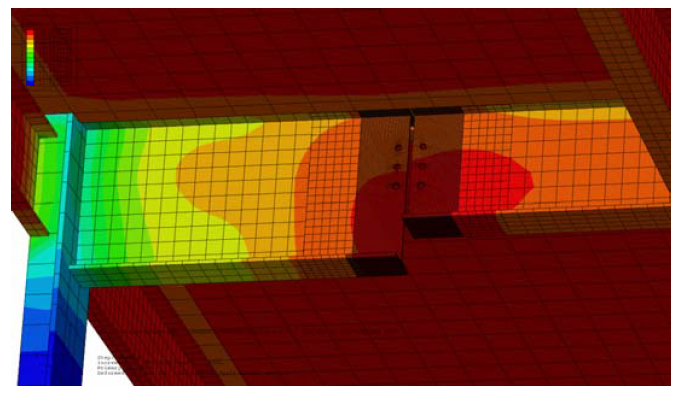

La distribución de la temperatura cerca de una de las uniones después de una hora de exposición al fuego se muestra en la imagen de abajo. En general, se constató que la temperatura media del acero coincidía bien con las estimaciones de los cálculos manuales.

Se observó que el aislamiento funciona según lo previsto: retrasa la transmisión de calor al acero durante la exposición al fuego. Además, puede observarse que la parte superior del conjunto permanece relativamente fría debido al efecto disipador de calor de la losa aérea de hormigón.

La diferencia de temperatura entre el extremo del vástago de la viga soldado a la columna y su otro extremo en la conexión a cortante es de aproximadamente 450 ºC después de una hora de exposición al fuego. Además, la interfaz entre el vástago de la viga y la columna permanece relativamente fría debido al efecto de disipador de calor de la estructura más allá de la columna. Debido a que el calor en la conexión de corte debe ser conducido a través de la longitud del vástago de la viga antes de que llegue a la columna, el calor se acumula rápidamente en las proximidades de los orificios de los pernos.

Este efecto se ve acentuado por el hecho de que el propio vástago del haz se está calentando, lo que reduce el flujo térmico de la conexión.

El conjunto estructural se encuentra inicialmente a temperatura ambiente (20 °C) y soporta las cargas de gravedad especificadas.

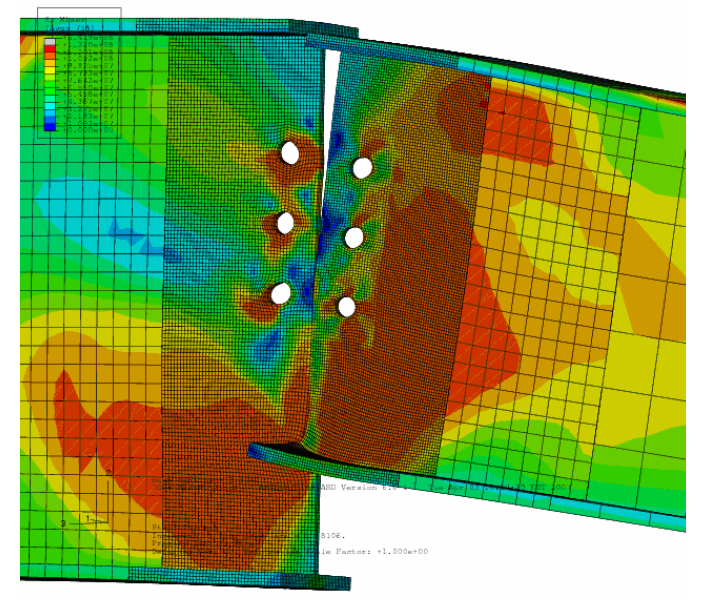

A medida que el acero del compartimento se calienta en la primera hora de exposición al fuego, sufre una dilatación térmica que hace que la viga del piso se alargue significativamente y cierre el espacio entre ella y el vástago de la viga.

Esta elongación causa concentraciones de tensión de compresión relativamente inofensivas a medida que los pernos se introducen en el vástago de la viga.

A medida que la temperatura del conjunto de acero aumenta, su rigidez disminuye constantemente y la viga del piso comienza a sufrir una deformación significativa.

Esta deformación provoca que la brida inferior de la viga entre en contacto y deforme el vástago de la viga, que forma un punto de apoyo para el contacto.

Después de 2 horas de exposición al fuego, la pérdida de rigidez en el acero «supera» su expansión térmica y el perno superior de la conexión de cizallamiento sufre una inversión de la tensión y comienza a tirar hacia el final del vástago.

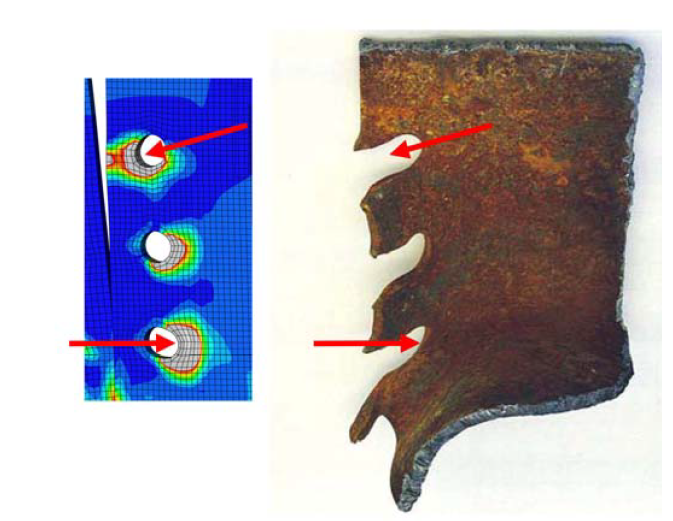

Se observó que la deformación en el modelo de Abaqus es muy similar a la de una muestra estructural recolectada del WTC 5 y que sufrió un fallo. Más concretamente, los ángulos de los pernos son similares en el modelo y el espécimen. Además, las fotografías de las partes que fallaron, muestran evidencia de deformaciones del punto de apoyo.

Discusión de resultados

Tras el análisis termo-estructural se concluyó que los fallos en la conexión en el WTC 5 se debieron a la rotura por cizallamiento de la porción del alma de los vástagos de la viga. Este tipo de fallo ocurre cuando los pernos soportan una carga en su lado más débil de los orificios de los pernos (es decir, actuando hacia el extremo libre). Finalmente, las grietas a lo largo de los planos de corte causan fallos que serían catastróficos.

Se desarrolló una técnica para predecir el momento en que se produjo el fallo de la conexión. El modelo criterio de fallo para un único solo perno y agujero se basó en el Manual de Acero AISC (LRFD).

Conclusión

Las capacidades de modelado y análisis termo-estructural, no lineales y acopladas secuencialmente en Abaqus/Standard han sido utilizadas para estudiar los comportamientos estructurales cuasi dinámicos que llevaron al colapso progresivo del WTC 5. Se plantea la hipótesis de que la estructura colapsó durante la fase de calentamiento del fuego como resultado de la formación de mecanismos de punto de apoyo.

¿Te parece interesante?

¿Te ha parecido interesante el post sobre el Análisis termo-estructural del World Trade Center 5? ¿Crees que te puede ayudar en ver las posibilidades que te ofrece la simulación y cálculo FEM?

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.