02 Oct Simulación FEM del lanzamiento y la reentrada de naves espaciales

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

El desafío

Para que una nave espacial sea reutilizable, primero debe resistir una explosión controlada lo suficientemente potente como para propulsarla a través de la fuerza gravitatoria de la Tierra. Luego, para volver a casa intacto, debe sobrevivir a la reentrada atmosférica con temperaturas lo suficientemente altas como para derretir el acero. Aceleración, vibración, choque, fricción, flujo de calor y fuerzas aerodinámicas: Estos no son desafíos de la ciencia espacial.

Los Sistemas de Protección Térmica (TPS, de sus siglas en inglés) han jugado un papel crítico en el diseño de vehículos reutilizables desde que los ingenieros de la NASA comenzaron a trabajar en el transbordador espacial en 1972. Antes de eso, con las cápsulas espaciales desechables (Mercurio, Géminis, Apolo), se utilizaban materiales ablativos para absorber la energía térmica y luego disiparla a través de la vaporización. Para poder utilizarse en más de una misión, los diseños de TPS tomaron una táctica diferente, utilizando una variedad de materiales (mantas aislantes flexibles, compuestos, baldosas de cerámica, y otros) para proteger la nave y sus ocupantes del calor extremo de la reentrada. Pero desde el accidente de Columbia en 2003, los ingenieros se han sentido especialmente motivados para encontrar diseños más duraderos.

Dutch Space, renombrada a Airbus Defense & Space en Noviembre de 2014 debido a la renovación de la marca de la empresa matriz a principios de ese año, es proveedor de subsistemas y productos de alta calidad para la industria espacial internacional y ha sido un actor clave en el desarrollo de TPS metálicos y estructuras para naves reutilizables.

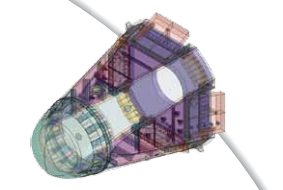

El TPS metálico del European Experimental Re-entry Testbed (EXPERT), una cápsula no tripulada desarrollada por la Agencia Espacial Europea y el contratista principal, Thales Alenia Space de Italia, fué uno de los últimos esfuerzos de Airbus Defense & Space.

Nueva tecnología TPS: Una historia de dos materiales

Desde el principio, Airbus Defense and Space se ha centrado en el uso de materiales metálicos para los diseños de TPS. Según Javad Fatemi, líder técnico del proyecto TPS de EXPERT, los metales tienen muchas ventajas sobre la cerámica. «Los metales son fáciles de usar y mantener», dice Fatemi. «Pueden manejar mejor los impactos, y la inspección es más fácil.» Pero en el lado negativo, los metales son más pesados que otros materiales y no pueden soportar altas temperaturas como los cerámicos. Para aprovechar al máximo las propiedades de los materiales, Fatemi apuesta por un TPS que utiliza una combinación de piezas metálicas y cerámicas.

El sistema de protección térmica del EXPERT está compuesto de dos componentes principales: una tapa nasal hecha de un compuesto de matriz cerámica (CMC, por sus siglas en inglés), que soporta la mayor parte de la carga térmica durante la reentrada; y un cuerpo cónico metálico que se fabrica a partir de una aleación reforzada. Estos dos materiales fueron elegidos por su estabilidad a altas temperaturas y eficiencia de peso. Cuatro aletas que sobresalen de la superficie en la base del vehículo también están hechas del CMC más tolerante al calor. «No pudimos hacer toda la embarcación en metal», dice Fatemi, «porque la temperatura es de aproximadamente 1.900 grados centígrados en la nariz y 2.050 grados centígrados en los alerones, ambos más altos que el límite de 1.200 a 1.250 grados centígrados para el metal».

Pero además de proporcionar ventajas materiales, un diseño de dos partes y dos materiales también introdujo el mayor desafío de diseño del proyecto: La expansión térmica del metal es ocho veces mayor que la de la cerámica. «En la unión entre la tapa de la nariz y la parte posterior del cuerpo, tuvimos este enorme desajuste térmico», dice Fatemi.

Si la forma del vehículo cambiara durante la reentrada por el desajuste térmico, aunque sea ligeramente, podría cambiar el flujo de laminar a turbulento y, como resultado, aumentar el flujo de calor en un factor de dos a tres.

La solución fue una estructura que une los dos componentes a la vez que permite una expansión diferencial del calor. «Necesitábamos diseñar el TPS de manera que estuviéramos seguros de que no desencadenaría turbulencias», dice Fatemi. «La simulación fue la clave para resolver ese problema.»

Simulación realista de lanzamiento y reentrada hipersónica

Cuando Fatemi se unió al equipo EXPERT de Dutch Space en 2004, una de sus primeras tareas fue comparar el software de análisis de elementos finitos (FEA) disponible comercialmente que se utiliza para simular el comportamiento estructural y térmico. Después de realizar un estudio de comparación, sus razones para seleccionar Abaqus fueron claras.

Por un lado, dice Fatemi, «Con Abaqus, tienes un modelo unificado de elementos finitos (FE). Esto significa que si deseas crear un modelo térmico y uno estructural, puedes utilizar la misma malla y cambiar fácilmente el tipo de elemento y las condiciones de contorno».

Otra razón era que el software podía combinarse fácilmente con CATIA. «Importamos el modelo CATIA directamente a Abaqus/CAE para hacer el modelo de elementos finitos», dice Fatemi. «Cada vez que hacíamos una revisión basada en nuestro análisis, el modelo CATIA se actualizaba automáticamente.»

Abaqus también podía manejar la complejidad de la simulación TPS, altamente no lineal, con su robusta interfaz entre el pre-procesador y el post-procesador y el solver. «El contacto y los mecanismos especializados, como las uniones especiales en los flaps, eran fáciles de modelar», dice Fatemi. «Con Abaqus, somos capaces de simular de cerca la realidad.»

Las fuerzas extremas a las que se enfrenta EXPERT durante el vuelo son una variedad de cargas térmicas y mecánicas:

- durante el lanzamiento: experimentará aceleración, vibración aleatoria y cargas acústicas y de choque;

- durante la reentrada: estará sujeto a un calentamiento aerodinámico severo y fuerzas aerodinámicas

Y, por supuesto, está el choque de impacto cuando regresa a la tierra, aterrizando en la península de Kamchatka.

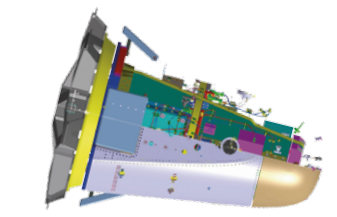

Fatemi desarrolló modelos estructurales y térmicos en 3D. Utilizó el modelo estructural para analizar la rigidez, resistencia y comportamiento termomecánico del TPS al ser sometido a cargas de lanzamiento, calentamiento aerodinámico y presión. En este modelo, todas las no linealidades (geométricas, materiales y condiciones de contorno) fueron tomadas en cuenta y las propiedades mecánicas de todos los materiales fueron tratadas como dependientes de la temperatura.

El modelo térmico se utilizó para estimar los historiales de temperatura de todas las piezas TPS así como de las cargas útiles.

Análisis de cargas de despegue

Las cargas que se analizaron durante el despegue incluyeron aceleraciones cuasiestáticas desde el cohete, cargas acústicas desde el motor del cohete, despresurización rápida en la separación de la segunda y tercera etapa, y vibraciones aleatorias y choques cada vez que una etapa se separa.

Para asegurar que las vibraciones de lanzamiento no ocurran a las frecuencias de resonancia del vehículo, lo que puede acentuar las tensiones, Fatemi llevó a cabo un análisis modal utilizando el modelo estructural. El requisito de frecuencia propia mínima para el EXPERT se fijó en 80 Hz. El valor mínimo alcanzado durante el análisis fue de 86 Hz, dentro de la especificación.

También se realizó un análisis de resistencia estática no lineal para verificar el rendimiento estructural del TPS durante el lanzamiento. Este análisis indicó que las cargas máximas ocurren durante la separación de la segunda y tercera etapa del cohete y que durante este evento todos los componentes de EXPERT tuvieron márgenes de seguridad (MS) positivos.

Problemas en el reingreso

Mientras que el lanzamiento generará grandes cargas en el EXPERT, es durante la reentrada que el vehículo soportará cargas térmicas y mecánicas extremas. La ventana de reentrada de 150 segundos comienza oficialmente cuando la embarcación de 436 kg se encuentra a una altitud de 104 km y se encuentra por primera vez con la atmósfera. La velocidad en ese momento será de 18000 km/h , con un ángulo de entrada de -5,5 grados.

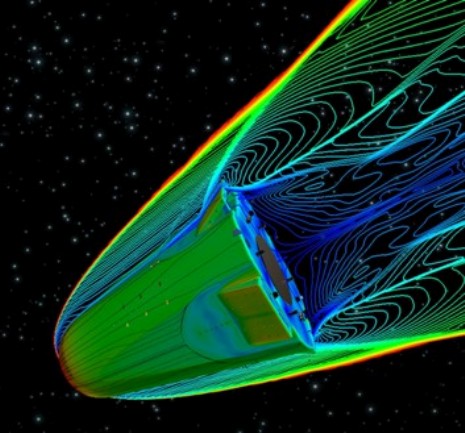

Para simular el calentamiento aerodinámico y las distribuciones espaciales de la presión dinámica del EXPERT, se realizó un análisis dinámica de fluidos computacional o computer fluid dynamics (CFD, por sus siglas en inglés), para calcular las distribuciones espaciales del flujo de calor sobre la superficie exterior del vehículo a cinco velocidades discretas (entre Mach 18 y Mach 10) en la trayectoria de reentrada.

Las distribuciones del flujo de calor se mapearon directamente desde la malla CFD a la malla térmica de elementos finitos en Abaqus usando una subrutina desarrollada en Dutch Space.

El análisis termomecánico también calculó los efectos del desajuste térmico entre la nariz de composite y la estructura cónica metálica, generando mediciones de gap (desplazamiento axial) y step (desplazamiento radial).

Gran confianza en los resultados de la simulación

A medida que el proyecto EXPERT se acercaba a su fin, el equipo espacial holandés dió el paso final de llevar a cabo pruebas físicas para validar las predicciones del análisis con mediciones reales. En un escenario, Fatemi modeló y probó una junta de perno altamente no lineal a temperaturas muy altas. En otro, los ingenieros llevaron a cabo una prueba dinámica del vehículo y lo compararon con los resultados de la simulación.

Comparando los resultados de las pruebas y los análisis, la precisión de la unión atornillada estaba dentro del tres por ciento y la de la prueba dinámica dentro del cinco por ciento. «Estas comparaciones dieron a todos -el cliente, el contratista principal y Dutch Space- una gran confianza en los resultados de los análisis de elementos finitos con Abaqus», dice Fatemi. «Esto es importante ya que los presupuestos eran limitados, las pruebas termomecánicas a gran escala son extremadamente costosas, y el EXPERT va a volar sin pruebas termomecánicas a gran escala.»

«Mi objetivo es desarrollar nuestra capacidad para realizar pruebas virtuales y reemplazar tantas pruebas físicas como sea posible», dice Fatemi. «Con EXPERT, hemos demostrado que la simulación acorta el tiempo de comercialización y reduce los costes. Hemos hecho toda la verificación de nuestro diseño utilizando análisis de alta fidelidad y confiamos en el poder de FEA para predecir resultados en los que podemos confiar».

¿Necesitas mas información?

¿Te ha resultado interesante el post sobre como la utilizacion de la simulación FEM para reproducir el lanzamiento y reingreso de una nave espacial? ¿Te gustaría que escribieramos sobre algún tema en particular?

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.