29 May Stadler análiza el modelo KISS con Abaqus

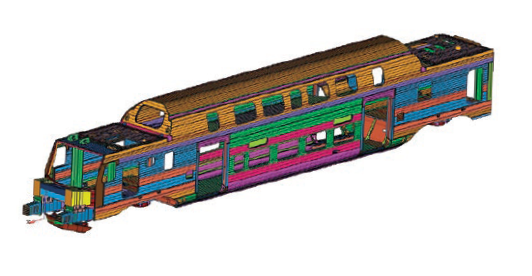

En post de hoy vamos a ver un caso real en el que el fabricante de trenes Stadler utiliza Abaqus para analizar el modelo KISS, un caballo de batalla que circula a unos 200 km/h entre en Suiza y Austria.

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

Como hemos visto en otros posts como Simulacion de conformado en caliente o Análisis termo-estructural del World Trace Center 5 , hoy vamos a explicar como utilizando las herramientas de Simulia, Stadler pudo llevar a cabo multitud de simulaciones para acelerar así la fase de desarrollo y validar los diseños.

Cómo Stadler utiliza Abaqus para análisis estáticos

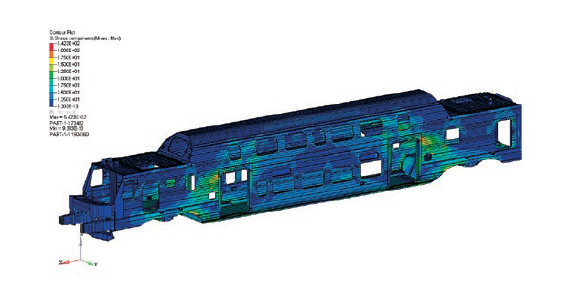

Para los análisis estáticos del modelo se utilizó Abaqus/Standard, donde se realizaron 45 casos de carga globales diferentes que examinaban el área de pasajeros, el acoplador del coche y los modos de pandeo y vibración.

Un objetivo importante era comprobar si el diseño del coche resistiría las condiciones de carga dadas o se deformaría de forma inaceptable.

El caso más importante fue una carga de 1500 kN en el acoplador que une los vagones de ferrocarril. Fue especificado por una norma de seguridad (EN 12663-1) que establece que el vagón debe soportar tal impacto con una deformación mínima. Durante su análisis, los ingenieros de Stadler encontraron poca o ninguna deformación en el acoplador, y los otros análisis estáticos también fueron positivos.

Las cargas de fatiga para el examen de la soldadura incluían las fuerzas de amortiguación entre la carrocería y el bogie (el conjunto de la rueda, el eje y el bastidor), las cargas de tracción y frenado y las cargas de aceleración en todas las direcciones principales.

El efecto de la fatiga en las soldaduras es muy importante ya que las soldaduras de aluminio tienen una menor resistencia a la fatiga que los materiales base de las extrusiones que construyen la carrocería.

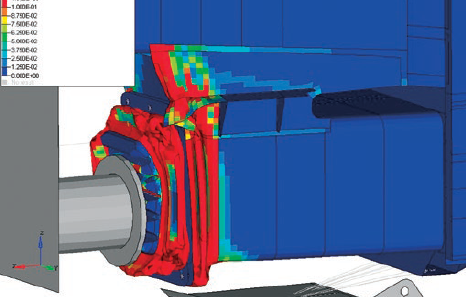

Pero había otras preguntas: ¿Cómo se comportarían las características individuales del coche -en particular, el módulo de choque- en caso de impacto?

Cómo Stadler utiliza Abaqus análisis de choque

En este caso se querían analizar diferentes análisis dinámicos. Cuatro escenarios de colisión estándar requieren el examen del impacto:

– Frontal con una unidad de tren idéntica,

– Frontal en un vehículo ferroviario amortiguado,

– Frontal en un obstáculo pesado (como un camión en un cruce de carretera) e

– impacto en un obstáculo bajo en la vía.

De todos ellos, el más crítico es el impacto frontal entre vagones idénticos, ya que podría causar el mayor número de lesiones, así como las más graves, en una línea de tiempo que se extiende desde el primer contacto de colisión hasta 0,2 segundos después del impacto.

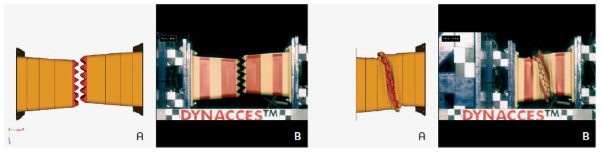

El análisis se centró en el módulo de choque en la parte delantera del coche. Este módulo, un tubo cónico con múltiples cámaras, está diseñado para absorber energía mediante el pandeo de forma secuencial (y predecible) en el impacto, contribuyendo a que el resto del coche conserve su forma y proteja a sus ocupantes. La simulación se basó en las características y el comportamiento de los materiales bajo carga de choque, así como en la deformación del módulo.

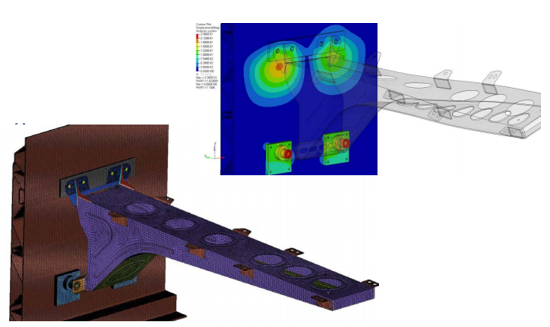

Cómo Stadler utiliza Abaqus Estructuras interiores y de equipamiento

También se evaluaron los componentes y equipos interiores de acuerdo con las normas de seguridad. Éstas incluían un examen detallado de elementos tales como escaleras, asientos, aseos, portaequipajes, puertas interiores y el asiento y el escritorio del conductor. En el área de las escaleras, por ejemplo, los ingenieros incluyeron en sus análisis la masa de los pasajeros y las fuerzas específicas en los pasamanos.

Entre los fenómenos no lineales analizados se encuentra el comportamiento de la viga en voladizo que fija el asiento del pasajero a la pared del vagón. Los ingenieros modelaron las diferentes piezas soldadas, fresadas y forjadas del conjunto para obtener una comprensión lo más completa posible de la viga del asiento.

Los resultados del análisis determinaron el desplazamiento de la estructura del asiento bajo cargas de impacto, información que proporcionó datos básicos para definir la calidad de los pernos, así como los parámetros de montaje.

Fuera del análisis de choque, los ingenieros analizaron la vibración de los componentes clave del tren durante la operación normal, por ejemplo, una simulación de la vibración constante creada por la masa giratoria del motor del compresor. Este análisis aplicó una fuerza dinámica dentro de un espectro de frecuencia específico y exploró los efectos de la fatiga en las características del vagón.

Validación de visualización

La creación de prototipos físicos y las pruebas siguen siendo una parte importante del diseño de los vagones. Mientras que la simulación proporciona información valiosa sobre el diseño y ayuda a los ingenieros a cumplir con los estándares de seguridad, existen requisitos adicionales para la validación de análisis estáticos y dinámicos a través de pruebas físicas.

Durante las pruebas en el mundo real del KISS, se midieron las principales deformaciones de la carrocería y los componentes del vagón y se obtuvieron los niveles de tensión en más de 140 posiciones mediante galgas extensométricas.

Las pruebas físicas mostraron una estrecha correlación con los análisis mediante elementos finitos, y la carga dinámica del módulo de choque también produjo resultados en estrecha concordancia con la simulación.

¿Quieres saber más?

¿Te ha resultado interesante el post sobre como Stadler utiliza Abaqus para analizar el modelo KISS? ¿Te gustaría que escribieramos sobre algún tema en particular?

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.