20 Nov Yamaha: Rediseño de su moto off-road con Abaqus

En el post de hoy vemos el caso de Yamaha Motor Company, la cual realizó el rediseño de su moto off-road con Abaqus para mejorar el rendimiento y donde buscaba una forma de reducir las pruebas fisicas ya que consumen mucho tiempo.

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

Ahora Yamaha confía en sus simulaciones de resistencia las cuales predicen con precisión los resultados de las pruebas físicas, han identificado las ubicaciones óptimas y pueden utilizar sus herramientas de simulación para desarrollar diseños nuevos y más eficaces.

¿Como lo han hecho? Lo vamos a ver en el post de hoy, el cual se ha utilizado como base el post original ofrecido por SIMULIA. Pero antes, si necesítas servicios de ingeniería relacionados con la simulación y el cálculo FEM, ya sean proyectos de consultoría, proveedor de software FEM o cursos de formacion, no dudes en echarle un vistazo a nuestra web o ponerte en contacto con nostros a traves del formulario o directamente al correco contacto@4realsim.com

Validacion y simulación

Si una motocicleta off-road se cae a baja velocidad durante una competición, pueden acumularse daños menores que afecten al rendimiento de la motocicleta. Por ejemplo, el impacto de la moto contra el suelo puede deformar el conjunto del radiador lo suficiente como para reducir el rendimiento de enfriamiento, causar una fuga de refrigerante, o ambas cosas.

La instalación de una cubierta lateral de plástico ayuda a proteger el conjunto del radiador, y tanto el radiador como la cubierta de plástico pueden soportar deformaciones si la motocicleta cae de lado a baja velocidad. Pero los ingenieros de Yamaha Motor Co. encontraron que para identificar exactamente dónde reforzar los radiadores y las cubiertas de plástico en su refrigerado por líquido,

las motocicletas off-road requerían un alto grado de ensayo y error.

«Tendríamos que realizar muchas pruebas físicas para identificar las ubicaciones optimas de las diferentes parte, incluyendo el diseño y espesor de la cubierta de plástico, el soporte del radiador y las ubicaciones de los pernos», explica el Sr. Masakazu Yamaya, Supervisor de la Sección de Investigación y Desarrollo del Centro Tecnológico de Yamaha Motor Co, «Esta prueba para analizar la resistencia de los vehículos del mundo real consumiría una enorme cantidad de tiempo y piezas prototipo. También haría que las pruebas físicas fueran caras y propensas a errores humanos».

Así que Yamaha se decidió por un enfoque diferente basado en la simulación, y verificó cuidadosamente sus nuevas metodologías de análisis mediante pruebas de laboratorio simplificadas. «Después de construir varias configuraciones de pruebas físicas para establecer las líneas de base de lo que necesitábamos saber para la evaluación de daños, desarrollamos simulaciones por computadora de las pruebas físicas», explica el Sr. Yamaya. «Nos dimos cuenta de que si nuestras simulaciones se correlacionaban bien con los resultados de las pruebas físicas, entonces las simulaciones serían una herramienta efectiva de apoyo al diseño.»

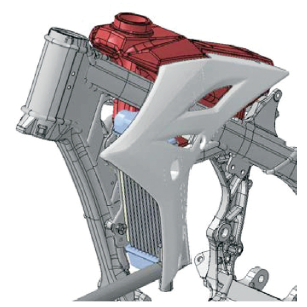

En una motocicleta todoterreno refrigerada por agua de Yamaha, la cubierta que protege el conjunto del radiador normalmente cuelga del lateral del bastidor de la motocicleta. El radiador es una pieza de aluminio soldada de pared delgada protegida por una cubierta lateral de plástico. Esta disposición proporciona suficiente resistencia para que el radiador resista los daños cuando la cubierta golpea el suelo a velocidades muy bajas, es decir, en los inevitables y a menudo embarazosos momentos en que la motocicleta se vuelca. Desafortunadamente, una motocicleta que se vuelca sobre una superficie dura rara vez sale ilesa; las aletas del radiador y los soportes del núcleo a menudo se doblan o se rompen, y la cubierta protectora de plástico a menudo se agrieta o se rompe en pedazos.

«Necesitábamos determinar qué era importante incluir en nuestras simulaciones de caídas, incluyendo partes, fuerzas y movimientos», dice el Sr. Yamaya. «Luego tuvimos que determinar qué fuerzas se relacionaban con qué resultados. Finalmente tuvimos que confirmar la exactitud de las simulaciones contra los resultados de las pruebas físicas para determinar la resistencia del conjunto del radiador y de la cubierta de plástico, con el fin de simular con precisión los impactos y las velocidades de impacto».

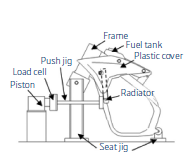

Utilizando una plantilla de empuje, la primera prueba de banco de Yamaha se centró en reproducir el daño al radiador y a la cubierta de plástico, e identificar los lugares donde eran necesarias mejoras de resistencia. La prueba midió la fuerza de reacción del conjunto del radiador como indicador de la resistencia del radiador y de la cubierta de plástico. La prueba se realizó con dos modelos de montaje de radiadores que diferían en el diseño y el grosor de la cubierta lateral.

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

La prueba en banco reprodujo con éxito los daños en el radiador y el pandeo de la cubierta de plástico en una motocicleta que se ha volcado. La prueba también identificó abolladuras en los componentes del radiador que se creía que habían sido causadas por piezas circundantes. Para duplicar la situación de daño en el radiador y la cubierta de plástico después de un vuelco, Yamaha añadió la parte inferior del radiador que toca el suelo al conjunto.

«Esto significó dos cosas para nosotros», dice el Sr. Yamaya. «Primero, la sensibilidad de la tasa de deformación tenía que estar en las simulaciones de la cubierta de plástico. En segundo lugar, las diferencias en la fuerza máxima de reacción en los diferentes modelos de radiadores eran esencialmente idénticas a las de cuando la cubierta de plástico comenzó a doblarse. Reproducir el pandeo de la cubierta de plástico determinaría con precisión la fuerza máxima de reacción del conjunto del radiador».

Para el radiador, los ingenieros realizaron dos pruebas de resistencia para determinar la necesidad de modelar las aletas que irradian calor en esa estructura. Una prueba aplicada a un radiador normal; la otra, a un radiador sin aletas. Las pruebas mostraron que las aletas representaban aproximadamente el 50% de la fuerza de reacción generada por el radiador. Aunque el grosor de cada aleta es sólo de unos 0,1 mm, el gran número de aletas en conjunto explica el mayor efecto en la fuerza de reacción del radiador. Basándose en estos resultados, Yamaha decidió incluir las aletas en su simulación de resistencia.

«Todas estas pruebas físicas confirmaron qué componentes necesitábamos modelar en las simulaciones de fuerza», explica el Sr. Yamaya. «Las pruebas también proporcionaron resultados de referencia para comparar el modelo de simulación con los modelos físicos.»

DESARROLLO DE SIMULACIONES DE RESISTENCIA DE COMPONENTES

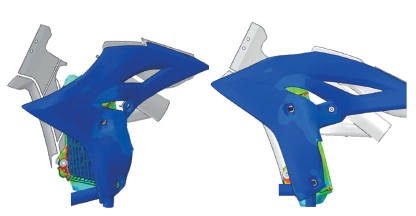

Cuando Yamaha comenzó a crear sus modelos virtuales, decidieron ejecutar sus simulaciones como problemas cuasiestáticos que implicaban los métodos de análisis dinámicos explícitos encontrados en Abaqus FEA de la tecnología 3DEXPERIENCE de Dassault Systèmes, SIMULIA. Se eligió el método explícito porque es menos intensivo computacionalmente que los análisis implícitos cuando se analizan dinámicamente los problemas estáticos. Primero, el equipo desarrolló modelos de las cubiertas y los radiadores de manera separada; luego los combinaron en modelos de ensamblaje completo.

Para la cubierta de plástico, el modelo de simulación se creó utilizando elementos de la carcasa, el depósito de combustible se configuró como un cuerpo rígido y se fijó el nodo de referencia del depósito de combustible. En el modelo FEA se limitaron múltiples puntos de montaje para variar por la fuerza la posición del nodo de referencia. La sensibilidad de la tasa de deformación del material plástico en la cubierta del radiador se incluyó utilizando los datos de la prueba para tres diferentes tasas de deformación, incluyendo la suposición de una plasticidad perfecta a la más alta tasa de deformación.

La carga máxima en las simulaciones fue aproximadamente un 10% mayor que la de las pruebas físicas. «Determinamos que esta diferencia se debía a la mayor rigidez en el modelo de la pieza de plástico, donde el espesor de la geometría de la pieza cambia gradualmente», dice el Sr. Yamaya. Sin embargo, el pandeo observado en las simulaciones de la cubierta de plástico coincidió bien con las pruebas físicas. «La simulación utilizó una relación dinámica tensión-deformación que tenía un comportamiento mecánico equivalente al de las aletas. Como resultado, pudimos crear fácilmente las aletas simuladas con elementos sólidos, y reprodujeron más que adecuadamente la respuesta de la unidad de aletas real».

VERIFICACIÓN DE LAS SIMULACIONES DE MONTAJE DEL RADIADOR

Finalmente, se creó un modelo integrado del ensamblaje con los radiadores para reproducir el correcto comportamiento de interacción entre los componentes, incluyendo el radiador y la cubierta de plástico.

Yamaha podría entonces determinar la cantidad total de energía interna y energía cinética para el radiador, la cubierta de plástico y el ensamblaje completo de ambos componentes. «El porcentaje de energía cinética total en relación con la energía interna total es del orden de varios por ciento», dice el Sr. Yamaya. «Esto demuestra que se puede ofrecer una solución válida abordando la deformación del conjunto del radiador como un problema cuasiestático.»

De hecho, continúa, «para el radiador, las mismas condiciones de daño de torsión fueron reproducidas con correlaciones casi exactas entre los resultados de la prueba física y los de la simulación. La parte abrochada de la cubierta de plástico también se correlacionaba perfectamente, por lo que tuvimos la confianza de probar diferentes diseños para la cubierta de plástico del radiador».

Basándose en estos hallazgos, Yamaha confía ahora en que sus simulaciones de resistencia del conjunto del radiador pueden predecir con precisión los resultados de las pruebas físicas. Utilizando la simulación, dice el Sr. Yamaya, «nos proporciona un análisis detallado del comportamiento del radiador y de la cubierta de plástico durante las pruebas físicas, que de otro modo sería difícil de observar sólo a partir de las pruebas». La simulación para Yamaha es un medio eficaz para identificar ubicaciones para las contramedidas de resistencia y para desarrollar diseños nuevos y más efectivos».

¿Quieres más info?

¿Te ha resultado interesante el post sobre el rediseño de su moto off-road con Abaqus? ¿Te gustaría que escribieramos sobre algún tema en particular?

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.