02 Sep Alstom Power utiliza ABAQUS FEA para mejorar la eficiencia de la turbina de vapor

En este post conocerás el caso de Alstom Power que ha usado ABAQUS para mejorar la eficiencia de las turbinas de vapor. Éste es uno de los casos que puedes encontrar en el ebook Ebook: Finite Element Analysis for Turbomachinary. Descargarte el Ebook ahora para tener acceso a todos los casos.

EBOOK | Descarga – FEA Turbomachinary SIMULIA | 4RealSim

A veces llamadas como la máquina perfecta, las turbinas de vapor reemplazaron rápidamente a la máquina de vapor debido a su mayor eficiencia en la conversión del calor en movimiento y del movimiento en potencia. Su acción rotativa también se convirtió en la principal fuente de energía para impulsar los generadores a fin de crear electricidad.

Las turbinas de vapor generan actualmente alrededor del 80 por ciento de la electricidad mundial y se espera que lo sigan haciendo en el futuro. Pero dado el aspecto tan cambiante de los mercados energéticos y las presiones económicas y ambientales para lograr una mayor eficiencia y reducir las emisiones de CO2, el rendimiento de las turbinas de vapor está siendo analizado bajo un microscopio de diseño y optimización.

Tanto para los fabricantes como para los operadores de centrales eléctricas, el objetivo es reducir al máximo la potencia en vatios de la fuente de energía disponible.

Ganando la Carrera de Vatios

Las turbinas de vapor modernas están expuestas a mayores esfuerzos que las versiones anteriores. Cuanto más rápido se consiga que una turbina alcance las condiciones de funcionamiento, más energía se podrá producir. Estos arranques tan rápidos generan enormes tensiones térmicas en una turbina, ya que la temperatura se eleva varios cientos de grados en menos de una hora. En el pasado, los proveedores de energía se tomaban su tiempo durante las puestas en marcha -una puesta en marcha típica podría haber durado más de cuatro horas- y como resultado, las tensiones eran mucho menores. Los operadores de plantas de energía de hoy en día no tienen este lujo, y necesitan reducir el tiempo de arranque para maximizar la producción de energía y la eficiencia.

Además, mientras que en el pasado las centrales eléctricas funcionaban de forma continua durante largos períodos de tiempo, las plantas modernas y las turbinas de vapor que las impulsan necesitan adaptarse a las distintas condiciones de funcionamiento: las plantas que suministran picos de energía de consumo necesitan aumentar y disminuir casi a diario; las centrales eléctricas de ciclo combinado (CCPP, por sus siglas en inglés) cuentan con turbinas de gas y de vapor y tienen que conmutar de forma regular entre ambas fuentes de alimentación. Además, las centrales eléctricas que proporcionan respaldo a las fuentes de energía sostenibles tienen que estar operativas de forma rápida cuando las condiciones meteorológicas cambian.

Debido a estas condiciones de trabajo tan variables, los eventos transitorios se han vuelto comunes. Las trabajos no programados, como los turnos dobles también son la norma.

“Las turbinas de vapor deben ser capaces de arrancar rápidamente, reaccionar a los cambios de carga de forma rápida y predecible, y tolerar las tensiones inherentes a estas condiciones de funcionamiento,” dice Andreas Ehrsam, Project Manager en Alstom Power en Suiza. “Éstos son retos tecnológicos para las centrales eléctricas modernas y para nuestro equipo de ingeniería.” En el futuro, los desafíos no harán más que aumentar. Según Ehrsam, “el objetivo para la puesta en marcha en caliente de las turbinas de vapor CCPP de próxima generación está muy por debajo de los 30 minutos.” Con 100 años de experiencia diseñando y construyendo turbinas de vapor, y habiendo suministrado los principales equipos para el 25 por ciento de las plantas de generación de energía eléctrica existentes en el mundo, es fácil ver por qué Alstom Power busca continuamente formas de mejorar el rendimiento de las turbinas y maximizar la producción de energía.

En pocas palabras, el rotor de una turbina de vapor está compuesto por filas de palas giratorias que capturan la energía del vapor a alta velocidad inyectado por las boquillas estacionarias que se encuentran entre las filas. Durante eventos transitorios en el trabajo de una turbina de vapor, se producen tensiones térmicas que causan una alta carga de fatiga. Al mismo tiempo, las turbinas experimentan una carga gradual de fluencia como resultado del funcionamiento general a altas temperaturas. La combinación de la carga de fluencia y fatiga a lo largo del tiempo somete a la turbina a esfuerzos, lo que finalmente conduce al inicio y crecimiento de grietas que pueden limitar la vida útil de la turbina.

Automatización de una simulación de puesta en marcha

Alstom Power lleva años optimizando los procesos de arranque de las turbinas de vapor. Utilizan ABAQUS FEA por a sus potentes capacidades de simulación termomecánica. Anteriormente, los primeros análisis de optimización de Alstom Power se basaban en códigos de diferencias finitas y modelos de componentes simplificados.

Pasándose a la simulación mediante elementos finitos (FEA), los ingenieros de Alstom calcularán primero las condiciones térmicas transitorias límite para toda la simulación de arranque, basándose en un conjunto de parámetros de proceso predefinidos. En un segundo paso, realizarán un análisis de elementos finitos para verificar estas condiciones de límites térmicos. Este enfoque secuencial requirió numerosas iteraciones – un tedioso proceso manual

para alcanzar a los parámetros óptimos del proceso.

Con la demanda que había de una mayor flexibilidad de trabajo y un modelado más preciso, el equipo de ingeniería de Ehrsam recurrió a las capacidades de automatización de ABAQUS para eludir el proceso de simulación iterativo, el cual requería mucho tiempo. Para automatizar la optimización, el grupo desarrolló una herramienta de diseño que interconectaba ABAQUS con el código termodinámico interno de Alstom utilizando Python, el lenguaje de programación de la interfaz de scripting del núcleo de ABAQUS. Ésta solución, según Ehrsam, “permitió una comunicación directa y fácil entre nuestro código propio y ABAQUS/CAE.” The result was a tool that determined optimal transient thermal boundary conditions based on real time thermal stresses and automated the search for optimal process parameters through the use of a feedback control algorithm. El resultado fue una herramienta que determinaba las condiciones térmicas transitorias límite óptimas, y esto basado en tensiones térmicas en tiempo real.

“El uso de esta herramienta eliminó la necesidad de realizar el alto número de iteraciones manuales que se requerían anteriormente», agregó Ehrsam. «Como resultado, el proceso se hizo mucho más eficiente.”

La simulación FEM automatizada se realiza de la siguiente manera:

1. ABAQUS llama a una subrutina para aplicar la condición de límite térmico al modelo del rotor de la turbina.

2. A continuación, consulta el programa termodinámico de Alstom para la condición límite térmica por primera vez.

3. Con esta entrada, ABAQUS completa el análisis termomecánico.

4. Para calcular la condición de límite térmico para el siguiente paso temporal, ABAQUS extrae las tensiones reales actuales en ubicaciones críticas;

5. ABAQUS llama al algoritmo de control para determinar el flujo másico óptimo, consulta el código de Alstom para las condiciones de límite térmico basadas en esta información, y finalmente realiza el análisis termomecánico.

Este bucle computacional se repite para cada paso de tiempo -de 10 a 60 segundos dependiendo de la aplicación- comparando las tensiones calculadas en ubicaciones críticas con los límites de tensión del material, mientras se asegura de que el flujo másico se aproxima, pero no excede, los límites de tensión.

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.

La Automatización Supera a la Iteración

Para poner la herramienta a trabajar, Alstom Power optó por simular un rotor de la turbina de vapor durante un arranque típico de 60 minutos.

Utilizaron ABAQUS para una serie de pasos que se debían realizar:

Se crearon modelos 3D más complejos en CATIA V5 y, dependiendo de la aplicación, se importaron a ABAQUS utilizando la interfaz asociativa de CATIA V5 para ABAQUS o la función de importación de CATIA V5.

A continuación, el equipo utilizó ABAQUS para mallar el modelo y realizar el análisis mediante elementos finitos del rotor. El tiempo del paso para el control de flujo másico y la automatización se estableció en 60 segundos.

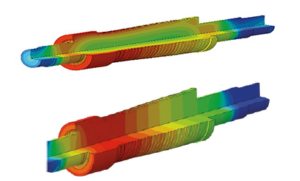

Figure 1 (top). Rotor model non-stationary temperature profile at 60 minutes into start-up. Figure 2 (bottom). Rotor model with steady-state temperature profile at base load. Images courtesy of Alstom.

Para iniciar la simulación, el grupo de Ehrsam modeló el perfil de temperatura inicial del componente antes de la puesta en marcha. En primer lugar, la turbina se aceleró a la velocidad nominal para la sincronización con la red.

Luego, a lo largo de los 60 minutos de puesta en marcha, el equipo optimizó el gradiente de carga de modo que la tensión máxima en la sección más caliente del rotor se mantuvo justo por debajo del límite de tensión del material de los materiales del rotor hasta que finalmente se alcanzó el perfil de temperatura de estado estable a la carga base. Funcionando en un PC de ingeniería estándar, esta optimización automatizada tomó aproximadamente 16 minutos.

Aunque los cálculos manuales anteriores sólo requerían un tercio de este tiempo de ejecución, consumían mucho más tiempo de preparación porque se basaban en estimaciones que tenían que cambiarse manualmente de una ejecución a otra.

“Como resultado del proceso automatizado, pudimos determinar los parámetros de arranque y proceso más rápidos sin exceder los límites de tensión”, said Ehrsam. Esto llevó a un cambio en el diseño de las ranuras del rotor basado en la deformación global y los flujos de calor. “Comparando el método secuencial con el método automatizado,” dijo Ehrsam , “hemos demostrado que, utilizando la herramienta automatizada, hemos ahorrado tiempo y mejorado la precisión” Un tiempo normal para la optimización de una puesta en marcha utilizando el método manual anterior era de unos 10 días por persona. Con la nueva herramienta, esto se redujo a sólo cinco. El equipo de Alstom Power validó el análisis automatizado frente al proceso anterior y encontró una buena correlación entre los datos de los resultados.

Las ventajas de automatizar este proceso han llevado a Alstom Power a empezar a probar el uso de ISIGHT, ya que les permitiría realizar una búsqueda aún más profunda del espacio de diseño de la turbina. “En el mundo de la generación de energía, pequeños cambios en la eficiencia pueden ahorrar millones de dólares al año en costes de combustible.,” dijo Ehrsam. With savings on this scale, using simulation and optimization together to squeeze maximum wattage out of turbines will become increasingly important to power producers in the future.

Con ahorros de esta escala, el uso de la simulación y la optimización en conjunto será cada vez más importante para los productores de energía en el futuro.

EBOOK | Descarga – FEA Turbomachinary SIMULIA | 4RealSim

Pónte en contacto con contacto@4realsim.com para obtener más información sobre los servicios de Abaqus y/o FEA.